Operaciones

El camino del cobre

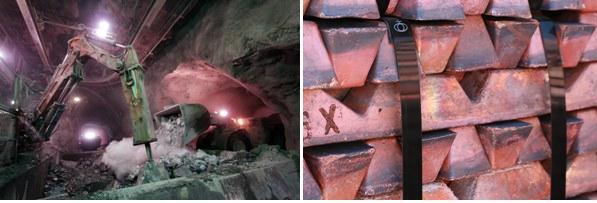

Desde que un explosivo rompe el cerro y hasta que el material se transforma en cobre metálico, una larga cadena de procesos se suceden. Un trabajo que suma experiencia minera y uso intensivo de tecnología, para extraer riqueza de la mina subterránea más grande del mundo.

El cobre está presente en gran parte de nuestra vida. Está en los artefactos eléctricos de nuestras casas, en los motores de nuestros automóviles, en pequeños dispositivos electrónicos y en grandes maquinarias industriales; en adornos y grandes estatuas. Por todo el mundo y desde hace milenios.

Su presencia puede pasar desapercibida, pero está allí. ¿Por qué? Porque es resistente, durable, reciclable y con alta conductividad térmica y eléctrica. Propiedades a las que recientemente se ha agregado su cualidad “bactericida”.

La industria de la construcción es uno de los principales consumidores de cobre, utilizándolo para el cableado de edificaciones, tuberías de agua y de gas, sistemas térmicos, techumbres, terminaciones, o como componente estructural. Una casa moderna requiere unos 200 kilos de cobre, prácticamente el doble de lo que se usaba hace 40 años, pues ahora cuentan con más baños y más aparatos eléctricos.

De la mina al hogar

Para llegar a su destino final, el cobre debe pasar por un largo proceso minero-metalúrgico, desarrollado a lo largo de milenios.

En el caso de la mina El Teniente, todo comienza con el rompimiento de la roca virgen, punto de partida de un largo proceso, que tiene como objetivo reducir las rocas, sacarlas del interior de la mina y luego someterlas a complejos tratamientos, tendientes a eliminar sus impurezas y rescatar de ellas el 99,9% del cobre que contienen.

Y tras ello, existe un enorme desarrollo logístico para proveer de los servicios y suministros básicos y de gestión, para una población de alrededor de 15.000 trabajadores.

Una faena en la que se conjugan conocimiento, la experiencia acumulada en 106 años de operaciones y el uso intensivo de tecnología.

Acá, los protagonistas principales de esta cadena, cuentan en primera persona como la roca se transforma en cobre.

Rodrigo Marchant, Operador Equipo Minero, Mina Pipa Norte: “Nuestro trabajo consiste principalmente en el manejo de los equipos mineros, como martillos o LHD’s. Con ellos extraemos el material y lo transportamos a los tres puntos de vaciado. De acuerdo a estimaciones, ´tiramos` cerca de 3.500 toneladas por turno. En nuestro caso, que la operación se realiza a distancia con equipos telecomandados, poseemos sensores de seguridad para bloquear todos los sectores y evitar accidentes”.

Rodrigo Marchant, Operador Equipo Minero, Mina Pipa Norte: “Nuestro trabajo consiste principalmente en el manejo de los equipos mineros, como martillos o LHD’s. Con ellos extraemos el material y lo transportamos a los tres puntos de vaciado. De acuerdo a estimaciones, ´tiramos` cerca de 3.500 toneladas por turno. En nuestro caso, que la operación se realiza a distancia con equipos telecomandados, poseemos sensores de seguridad para bloquear todos los sectores y evitar accidentes”.

George Zurita, Operador Telecomando Ferrocarril TTE 8: “Una vez que la roca está lista para ser trasladada, nosotros, de forma remota a través del sistema de telecomando que tenemos ubicado en Colón Alto, la cargamos en los siete trenes metaleros de 80 y 100 toneladas que tenemos para sacar el material desde el interior de la mina. En un día normal, son aproximadamente 34 los equipos ferroviarios que cargamos, los cuales llevan el material para el proceso de chancado”.

George Zurita, Operador Telecomando Ferrocarril TTE 8: “Una vez que la roca está lista para ser trasladada, nosotros, de forma remota a través del sistema de telecomando que tenemos ubicado en Colón Alto, la cargamos en los siete trenes metaleros de 80 y 100 toneladas que tenemos para sacar el material desde el interior de la mina. En un día normal, son aproximadamente 34 los equipos ferroviarios que cargamos, los cuales llevan el material para el proceso de chancado”.

Manuel Cabrera, Operador Planta Chancado: “Nosotros somos los encargados de toda la limpieza del material que viene desde el interior mina, dejando la roca en una dimensión adecuada para pasar al proceso de molienda. En condiciones operativas óptimas, diariamente realizamos el chancado de alrededor de 65.000 toneladas, en los tres turnos”.

Manuel Cabrera, Operador Planta Chancado: “Nosotros somos los encargados de toda la limpieza del material que viene desde el interior mina, dejando la roca en una dimensión adecuada para pasar al proceso de molienda. En condiciones operativas óptimas, diariamente realizamos el chancado de alrededor de 65.000 toneladas, en los tres turnos”.

Andrés Parraguez, Planta Molienda SAG 2: “En palabras simples, convertimos las piedras que nos llegan de nuestro abastecedor, la planta de chancado, en concentrado colectivo de cobre y molibdeno. Procesamos en condiciones normales unas 48.000 toneladas secas de mineral. Esta labor la realizamos en las dos plantas de molienda SAG, en un período de 25 minutos, que es lo que dura el procedimiento desde que llega el material”.

Andrés Parraguez, Planta Molienda SAG 2: “En palabras simples, convertimos las piedras que nos llegan de nuestro abastecedor, la planta de chancado, en concentrado colectivo de cobre y molibdeno. Procesamos en condiciones normales unas 48.000 toneladas secas de mineral. Esta labor la realizamos en las dos plantas de molienda SAG, en un período de 25 minutos, que es lo que dura el procedimiento desde que llega el material”.

Enzo Lillo, Operario Planta Filtro:

Enzo Lillo, Operario Planta Filtro:

“Todo el material procesado en Colón, llega en forma de pulpa hasta el espesador N° 1, el cual es filtrado para eliminar el agua y así enviar concentrado seco, con una humedad menor al 9%, a la Fundición de Caletones. Ellos reciben este producto, el cual será fundido de acuerdo a las necesidades”.

Oscar Jalil, Operador Convertidor Teniente N° 2: “Antes de ser inyectado en los Convertidores Teniente, el concentrado es sometido a un nuevo proceso de secado, hasta dejarlo en un nivel de humedad inferior a 1%. El Convertidor Teniente funde el concentrado seco, a través de la inyección de aire y oxígeno, a una temperatura de entre 1.200 a 1.300 grados C. Así obtenemos metal blanco, que tiene un porcentaje de 73 a 75% de cobre, el cual pasa a los convertidores convencionales y, por otra parte, sacamos la escoria, que va a los hornos de limpieza. Por turno, en un día normal, estamos fundiendo entre 650 a 670 toneladas”.

Oscar Jalil, Operador Convertidor Teniente N° 2: “Antes de ser inyectado en los Convertidores Teniente, el concentrado es sometido a un nuevo proceso de secado, hasta dejarlo en un nivel de humedad inferior a 1%. El Convertidor Teniente funde el concentrado seco, a través de la inyección de aire y oxígeno, a una temperatura de entre 1.200 a 1.300 grados C. Así obtenemos metal blanco, que tiene un porcentaje de 73 a 75% de cobre, el cual pasa a los convertidores convencionales y, por otra parte, sacamos la escoria, que va a los hornos de limpieza. Por turno, en un día normal, estamos fundiendo entre 650 a 670 toneladas”.

Mario Romero, Operador Moldeo Anódico: “Tras pasar por los hornos de refinación, para eliminar el azufre y oxígeno que aún contiene, ya tenemos cobre con una pureza superior al 99%. Tras ello, es posible moldearlo, para dar forma a dos productos: cobre anódico y cobre refinado a fuego. En nuestro caso moldeamos ánodos de cobre para Chuquicamata y División Ventanas, los cuales son materia prima para las plantas electrolíticas, que los transforman en cátodos. En un día normal (tres turnos), moldeamos un promedio de 750 toneladas, lo que representa cerca de 1.000 piezas”.

Mario Romero, Operador Moldeo Anódico: “Tras pasar por los hornos de refinación, para eliminar el azufre y oxígeno que aún contiene, ya tenemos cobre con una pureza superior al 99%. Tras ello, es posible moldearlo, para dar forma a dos productos: cobre anódico y cobre refinado a fuego. En nuestro caso moldeamos ánodos de cobre para Chuquicamata y División Ventanas, los cuales son materia prima para las plantas electrolíticas, que los transforman en cátodos. En un día normal (tres turnos), moldeamos un promedio de 750 toneladas, lo que representa cerca de 1.000 piezas”.

Miguel Valdés, Coordinador Comercial de la Gerencia de Recursos Mineros y Desarrollo (GRMD): “El cobre metálico es pesado y marcado en Rancagua, formando cada uno de los paquetes que conformarán un lote de venta, de acuerdo a lo programado por la Vicepresidencia de Comercialización (VCO). Estos lotes son transportados hasta los puertos de San Antonio ó Valparaíso. Mayoritariamente el cobre anódico es maquilado en las divisiones Ventanas, Codelco Norte y El Salvador. El cobre refinado a fuego, en tanto, el 97% es enviado al exterior (Europa, Asia, EEUU, India); y en cuanto a los cátodos, el 75 % son para exportación (Europa, Asia) y la diferencia para la industria nacional”.

Miguel Valdés, Coordinador Comercial de la Gerencia de Recursos Mineros y Desarrollo (GRMD): “El cobre metálico es pesado y marcado en Rancagua, formando cada uno de los paquetes que conformarán un lote de venta, de acuerdo a lo programado por la Vicepresidencia de Comercialización (VCO). Estos lotes son transportados hasta los puertos de San Antonio ó Valparaíso. Mayoritariamente el cobre anódico es maquilado en las divisiones Ventanas, Codelco Norte y El Salvador. El cobre refinado a fuego, en tanto, el 97% es enviado al exterior (Europa, Asia, EEUU, India); y en cuanto a los cátodos, el 75 % son para exportación (Europa, Asia) y la diferencia para la industria nacional”.