Equipo de planta ejecutó en tiempo récord mantención del SAG

Cerca de 600 personas se abocaron a las tareas en las que no se registraron accidentes ni incidentes. Especialistas internacionales observaron atentamente la experiencia de Andina que se realizó bien y a la primera.

Con una planta más confiable ante la reciente mantención del molino SAG, la Gerencia de Plantas está optimista y espera alcanzar -e incluso busca sobrepasar- el programa de producción de cobre y molibdeno 2014.

Y es que luego de una intensa planificación de varios meses el equipo ejecutó una completa mantención al molino SAG en sólo seis días con tres actividades críticas y de gran complejidad.

La proeza -que además se efectuó sin accidentes, sin incidentes y sin hallazgos- fue observada por especialistas provenientes de otras compañías mineras como la australiana Rio Tinto y División El Teniente para capturar el aprendizaje, ya que nunca se había realizado las tres actividades simultáneamente.

“La mejor compañía había hecho el cambio de sistema de control en 10 días, la peor en 14, y nosotros la hicimos en 6 días (156 horas). Esto fue posible gracias a una planificación al detalle y en equipo, con los profesionales de Seguridad y Abastecimiento”, señaló el gerente de Plantas, Marcelo Rodríguez.

“Hicimos un trabajo de excelencia. Estoy muy orgulloso de este equipo, por lo que es capaz de lograr. Además salimos a la primera, a las tres horas el SAG estaba procesando lo que tenía que procesar. Eso habla del buen trabajo del equipo”, agregó.

Trabajos

Cerca de 180 eléctricos, 300 mecánicos, además de personal especializado de empresas proveedoras de Alemania, Estados Unidos y México, participaron en la mantención del molino por el cual pasa el 65% de la producción diaria de División Andina y que fue instalado en la Expansión 64 ktpd de 1999.

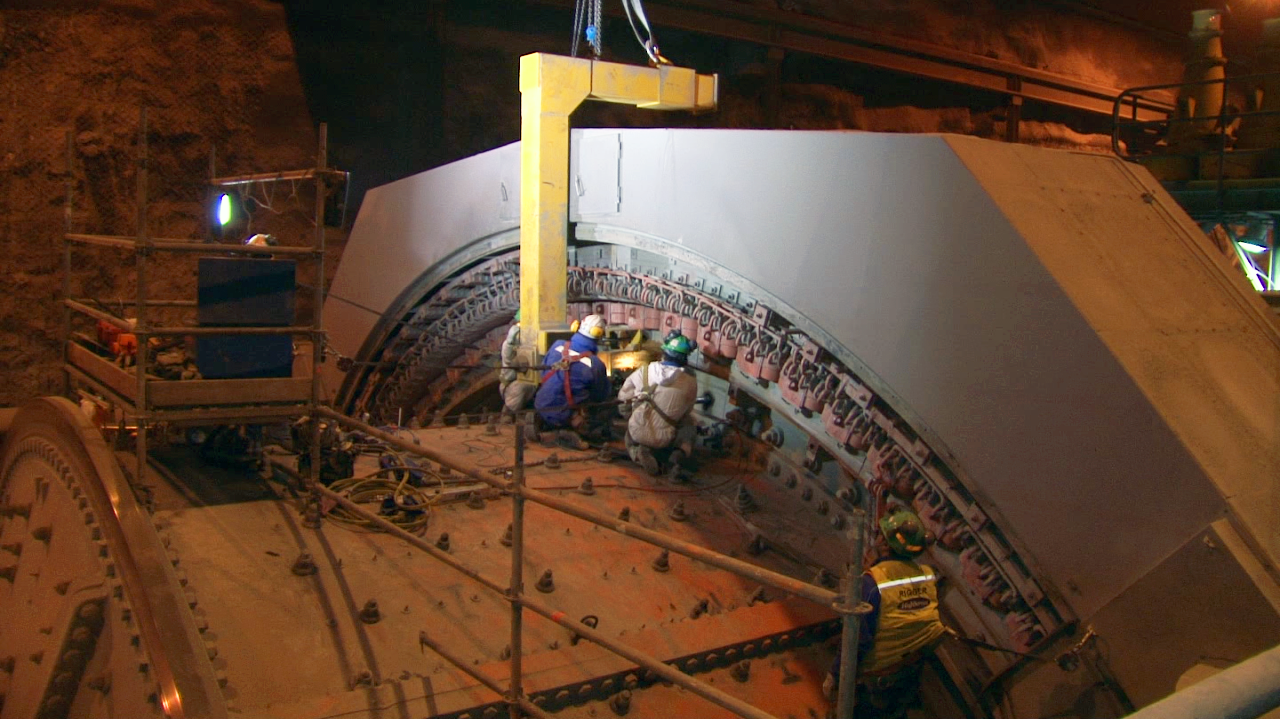

Pablo Zúñiga, superintendente de Control, Instrumentación y Electricidad de la Gerencia de Plantas, señaló que “el foco principal y trabajo crítico se presentó en la planta SAG, donde tuvimos que hacer una reparación del motor anillo, cambio de segmento de polos, cambio del sistema de control y una mantención mayor del molino de bolas 2 para extender el ciclo de vida de este activo”.

Precisó que la planificación fue rigurosa, al punto que visitaron a los fabricantes para conocer hasta el último perno que sería intervenido, analizar aspectos de seguridad e interferencia y con ello tratar de acortar la ejecución de los trabajos buscando todas las oportunidades de mejora.

Según Zúñiga, la tarea más crítica fue el cambio de segmento de polos porque implicó levantar una masa de 7 toneladas en la parte superior del molino y sacar el polo de manera equilibrada. En tanto, el cambio de sistema de control fue la tarea de mayor complejidad. “Nos tomó cerca de un año desde que comenzamos la revisión de la ingeniería”, precisó.

El gerente de Operaciones, Jaime Guzmán, aclaró que la parada de planta estaba programada para enero, pero optaron por planificar mejor algunos aspectos técnicos de electrónica y contar con los especialistas necesarios para poder efectuarla con éxito.

“Demoraron un poco más en la planificación y menos en la ejecución. Eso mejora los costos. Ahora, el SAG quedó en una muy buena condición. Esperamos que aumente la continuidad de marcha, con una planta más confiable. Con otras modificaciones que realizaremos en junio y julio, pretendemos tener mayor rendimiento para cumplir en el fino de cobre y de molibdeno comprometido y ojalá superar el programa”, concluyó el líder de la planta.

La voz de los actores

Cristian Reyes, supervisor de primera línea:

“La clave del éxito de estos trabajos fue la planificación que se viene pensando desde diciembre. Logramos traer a todas las empresas que participaron en forma anticipada para ver los equipos en forma previa”.

Luis Fernández, jefe de Sistemas Eléctricos de la Gerencia de Plantas:

“Nos centramos en una correcta planificación donde todos los electricista estuvieron involucrados. Armamos un equipo de trabajo con una alta calificación; ejecutamos todo de acuerdo al plan. Lo más crítico fue coordinar a tantas empresas con lo que logramos reducir de 250 horas de trabajo que teníamos programado en un comienzo a 156 horas que fue lo logrado”.

3 actividades, 1 mantención

- Cambio de segmento de polos.

- Cambio de sistema de control del molino.

- Alineamiento del molino del motor anillo.

*Adicionalmente se hizo un overhaul del motor del molino de bolas 2