Sustentabilidad

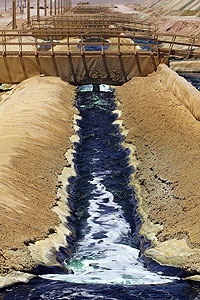

El agua fresca se cuida y reutiliza todas las veces que sean posibles. En Codelco Norte, cada gota se recircula 8,8 veces. De los 12 mil litros por segundo que necesitan los procesos productivos de Chuquicamata y Radomiro Tomic, 10 mil 500 provienen de la reutilización o reciclaje y sólo cerca de 1.500 litros desde diferentes puntos de captación de agua fresca.

División Codelco Norte. |

“Si no se recirculara el agua en Codelco Norte, se requeriría 12 mil litros por segundo. Esa cantidad de agua no está disponible hoy en la Región, donde existe del orden de los 7 mil l/s, lo que es menor en 50% al caudal del Canal San Carlos”, grafica Álvaro Hernández, director de Desarrollo de Recursos Hídricos de Codelco Norte.

Principales fuentes de recirculación

El caudal de reciclaje de 10.500 l/s consideran, fundamentalmente, la recuperación de las aguas de enfriamiento de la fundición de concentrados, donde se recuperan 8.200 l /s; en tanto, sólo en las plantas de ácido se recirculan en torno a los 3 mil l/s. “Estos procesos no son comparados en la minería, porque no todos las empresas tienen la misma cadena productiva”, explica Hernández.

Las aguas servidas y efluentes industriales representan un caudal de los 187 l/s. En tanto, la recuperación del agua desde el tranque de relaves está en torno a los 321 l/s. También se ha incrementado la recuperación de agua desde los espesadores, en la parte aguas arriba del proceso de depositación de los relaves.

En el sistema de depositadores se recupera unos 1.700 l/s.

Codelco invertirá US$ 90 millones en temas hídricos en 2010

En el resto de las operaciones de Codelco el agua es relevante por la escasez del recurso, sino también por consideraciones de responsabilidad con las comunidades involucradas y la protección medioambiental, llegando a una recirculación de 7,2 veces cada gota de agua fresca.

Este número, menor a lo obtenido en Codelco Norte, se explica porque en la zona centro del país “las condiciones geográficas hacen mucho más complicada la recirculación desde los tranques, que por distancias y cotas, hacen subir los costos, casi tanto como lo haría la impulsión de agua de mar en el norte”, explica Eduardo Sanzana, subgerente de Territorio, Ambiente y Comunidad de Codelco.

Durante 2009, el consumo total de agua fresca en Codelco llegó a 4 mil 713 litros por segundo, que equivale a 93,5 metros cúbicos de agua por cada tonelada de cobre fino producida. Es decir, se usaron 42,5 litros de agua fresca por cada libra de cobre que salió de las instalaciones; esto significó un costo total cercano a los US$ 200 millones.

Actualmente existe un equilibrio entre la oferta y la demanda del agua en todo Codelco, pero “es vital gestionar aún mejor los recursos y buscar nuevas fuentes que permitan asegurar la sustentabilidad del negocio en el largo plazo,” dice Sanzana. Por ello, adelantó que sólo durante este año se realizarán inversiones por US$ 90 millones en temas hídricos.

División Andina: Purificando el agua de relaves

|

División Andina está aplicando tecnologías de punta para lograr relaves sin elementos químicos, que puedan recuperar agua para regadío. Según los resultados, se espera adaptar o combinar distintas tecnologías para utilizar la alternativa seleccionada a escala industrial a partir del año 2013. En el tranque Ovejería de División Andina se están probando las mejores tecnologías disponibles en el mercado para transformar el agua del relave del proceso de recuperación de cobre, en agua de riego, al reducir, abatir y sacar del sistema los elementos químicos.

“Esta iniciativa es una buena muestra de los esfuerzos de Codelco en investigación tecnológica en las diversas fases del proceso predictivo bajo el foco de la sustentabilidad”, sostiene Juan Enrique Morales, vicepresidente de Desarrollo y Sustentabilidad. El embalse Ovejería se ubica en la zona de Huechún, Región Metropolitana, a 83 kilómetros de las faenas productivas de Andina y funciona desde 1999. Tecnologías Respecto de la tecnología Paques, que es la bioreducción de los sulfatos y precipitación por medios bioquímicos de las impurezas, ha sido validada y ha demostrado abatir las concentraciones de sulfatos hasta lograr índices por debajo de la norma legal.

Por su parte, la tecnología Harrison Western “aparece como interesante de evaluar porque ofrece un costo de inversión y operación competitivos con las anteriores, ya que su diferencia radica en una mejoría en la eficiencia global del proceso y los distintos tipos de membranas y operación de precipitación que utiliza”, explica Slanzi. La planta piloto comenzará su operación en septiembre de este año. |

La tecnología Veolia fue demostrada a través de pruebas a escala banco que se han llevado a cabo en Estados Unidos desde 2009. El siguiente paso es probar la tecnología a nivel piloto a partir de noviembre de este año.

La tecnología Veolia fue demostrada a través de pruebas a escala banco que se han llevado a cabo en Estados Unidos desde 2009. El siguiente paso es probar la tecnología a nivel piloto a partir de noviembre de este año.