Prensa

Los principales desafíos de la fundición continua

Codelco busca que su proceso de fundición resulte eficiente en medio de altos costos de producción y que, además, cumpla con todos los requerimientos ambientales.

|

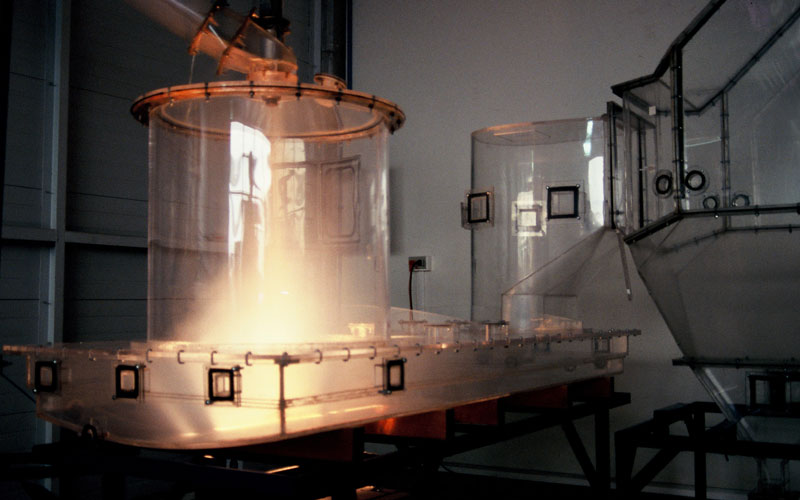

| Horno de refino-anódico. |

La ecuación no es simple. Codelco busca que su proceso de fundición no sólo resulte eficiente en medio de los altos costos de producción que enfrenta la industria minera en la actualidad, sino que también -y en mayor medida- cumpla con todos los requerimientos ambientales.

Para ello, el área pirometalurgia del IM2 ha generado en el último tiempo un intenso y multidisciplinario conocimiento en procesos de altas temperaturas y sus operaciones asociadas, lo que permite entregar cada vez más respuestas a los variados desafíos existentes en la materia.

El área pirometalúrgica del IM2 ha apoyado importantes desarrollos en las dos líneas principales de trabajo:, en el área de modelamiento metalúrgico, fenomenológico y fluidodinámico, se ha trabajado en el análisis, diseño, simulación y control de procesos; en tanto, que en la línea de la metalurgia y sus operaciones, se ha abordado el tratamiento de impurezas, evaluación de diferentes escorias, pruebas y evaluaciones de modificaciones al proceso y a la operación, a nivel piloto e industrial.

Potentes ajustes tecnológicos

Durante el año 2008 se llevó adelante el Programa Tecnológico Conversión Continua, que contempló la ejecución de una prueba de validación industrial de la tecnología en la Fundición Codelco Norte. En 2009, en tanto, las principales actividades se centraron en el Programa Tecnológico Fundición Continua, en particular en el Módulo de fusión continua, a través de la conceptualización metalúrgica y fluidodinámica del proceso continuo de limpieza de escorias en baño, que resulta un eficaz complemento de la tecnología Convertidor Teniente.

Sobre la base de estos análisis está, por supuesto, la experiencia del Convertidor Teniente, equipo de fusión-conversión de concentrados impuros de cobre, desarrollado íntegramente en Codelco. El Convertidor posee una alta eficiencia, versatilidad, productividad y trabajo amable con el medioambiente. La tecnología se ha vendido en Chile y en el extranjero. Sus primeros pasos fueron dados en la Fundición Caletones de la Corporación.

El área pirometalurgia de IM2 ha puesto en marcha innovadoras actualizaciones a la tecnología del Convertidor Teniente para la actividad de fundición continua, desarrollando o apoyando diversos ajustes tecnológicos en el ámbito de los procesos, en tecnologías asociadas, en instrumentación y control y en el desarrollo de conocimiento científico de primera línea en las áreas de fenómenos de transporte, metalurgia y fluidodonámica teórica y física, entre otros aspectos.

Como ejemplo, la tecnología Convertidor Teniente, con el apoyo de IM2, ha sido potenciada en los últimos años desde una capacidad de fusión promedio diaria de unas 1.800 toneladas por día (tpd)de concentrado, hasta alcanzar las 2.500 a 2.800 tpd como práctica normal actual, alcanzando valores puntuales mayores a 3.000 tpd en un reactor de 5 metros de diámetro por 23 metros de largo.